由来

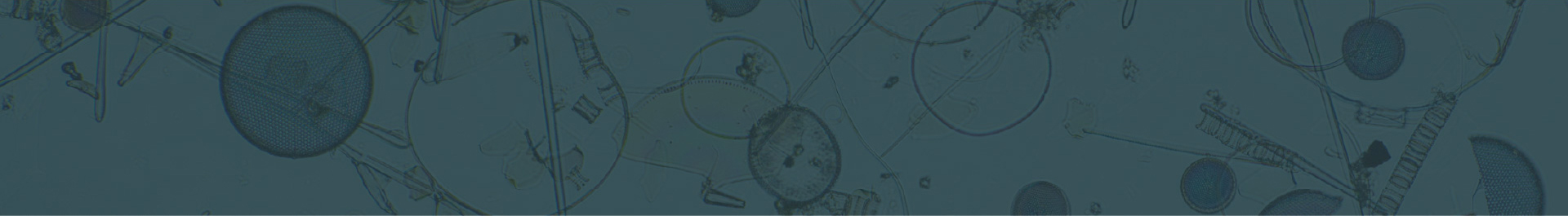

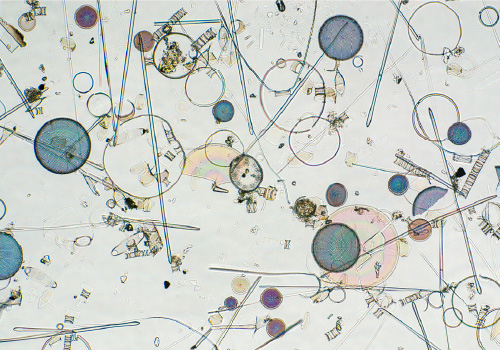

珪藻土は藻類の一種である珪藻が石化したものです。珪藻は、単細胞植物性プランクトンで、水中に溶存するシリカ(二酸化ケイ素)を特異的に取り込み、非晶質の水和珪酸(SiO2・nH2O) からなる硬い多孔質の細胞壁をつくります。珪藻は、15,000 種類以上が知られており、大きさは10 ~ 200μm 程度まで、形状も球状、円筒状、円盤状、梯子状、羽状、針状とさまざまです。

この細胞壁は珪殻とよばれ、直径0.1 ~ 1μm 程度の無数の孔が開いています。珪藻はこの細孔から水中の養分を取り入れ、また、珪殻を透過した太陽光により光合成を行います。

珪藻が大量に増殖、死滅、そして海底や湖底に沈積し、永い年月を経て珪殻のみを残し、その堆積物としての珪藻土鉱床が形成されました。

国内における海成層珪藻土の分布は、新生代第三紀の中新世(約1,000 万年前)の日本海側を中心とした北海道(稚内地区)~秋田(男鹿半島、鷹巣地区、大曲-横手地区)~能登半島~隠岐島~壱岐にかけての、いわゆるグリーンタフ火山活動地域と重なります。湖成層の場合は、淡水成鉱床(岡山県八束、大分県庄内、九重など)のほとんどが、火山による堰止め湖に堆積したもので、地質年代的には八束が更新世中後期(約15 万年前)、大分の両鉱床は更新世中期(約30 万年前)の比較的新しい鉱床です。

珪藻土は堆積年代や表土の厚さ等の賦存環境により物性が大きく異なり、年代が古いものは泥岩状、新しいものは土壌状となっています。

表土が厚い鉱区では坑道堀が行われ、薄い鉱区では露天掘が行われています。いずれの採掘法にしても、多孔質な珪藻土は50 ~ 80% の水分を含んでおり、長距離の搬送はコストを上げることから、珪藻土の精製・加工は鉱区に隣接する工場で行われます。

精製・加工

工場に搬入された原鉱は粗砕され、フラッシュドライヤなどにより熱風乾燥が行われます。引き続き、細かく粉砕された後、エアセパレータなどにより分級されます。この段階で砂石などの夾雑物が分離され、水分が数%の粉末状の乾燥品が得られます。色調は原鉱の色を反映して灰黄色から暗緑色まで、明度もさまざまです。

シリカ含有率の高い乾燥品に対しては、さらに精製度を上げるため、ロータリーキルンを用いた焼成処理が行われます。1,000 ~ 1,100℃程度の熱負荷により、乾燥品に含まれていた水分や有機物は除去され、非晶質シリカの一部はクリストバライト化し、化学的安定度の増した、精密濾過に適した焼成品が得られます。珪殻表面の微量の鉄分は安定な酸化鉄となるため、焼成品の色調は一般にサーモンピンクです。また、乾燥品にソーダ灰などを添加して焼成すると、珪殻が凝集した2 次粒子より成る、高速濾過に適した白色の融剤焼成品が得られます。キルンから排出されたクリンカーは、珪殻が緩く凝集しており、珪殻自体を破壊しないように解砕されます。引き続き、空気分級、解砕、捕集の各工程を経て、粗いものから細かいものまで、それぞれ粒度の揃った製品として包装されます。